Wir bieten Ihnen verschiedene KI-Demonstratoren, mit denen Sie individuelle Lösungen für Ihre Anwendungsfälle testen können. Nutzen Sie zum Beispiel unseren Demonstrator zur automatisierten Qualitätskontrolle. In diesem System entlastet ein kollaborativer Roboter Ihre Mitarbeitenden, indem er monotone und zeitaufwendige Sichtprüfungen mithilfe eines KI-Modells für sie durchführt. Wie das System genau funktioniert, erklären wir Ihnen in diesem Artikel.

- Für diese Produkte eignen sich automatisierte Qualitätskontrollen

- Kollaborative Robotik: So arbeiten Mensch und Maschine Hand in Hand

- KI-Demonstrator in Hannover testen

Für diese Produkte eignen sich automatisierte Qualitätskontrollen

Viele Produkteigenschaften können durch Messmittel bereits vollautomatisiert überprüft werden – zum Beispiel die Passgenauigkeit. Nach außen sichtbare, insbesondere dekorative, Bauteile wie Zierleisten werden in der Regel aber noch manuell geprüft. Dabei begutachtet geschultes Fachpersonal die äußeren Merkmale des Bauteils. Solche Sichtprüfungen sind für den Menschen zeitaufwendig und monoton.

Daher bietet sich die Nutzung von Künstlicher Intelligenz bei visuellen Qualitätskontrollen an. Unser Demonstrator nutzt das sogenannte „Deep Learning“. Auf Basis eines künstlichen neuronalen Netzes (KNN) identifiziert das System auch komplexe Muster und Merkmale in Bilddaten. Es erkennt Mängel oder Abweichungen selbst bei anspruchsvollen visuellen Inspektionsaufgaben.

Kollaborative Robotik: So arbeiten Mensch und Maschine Hand in Hand

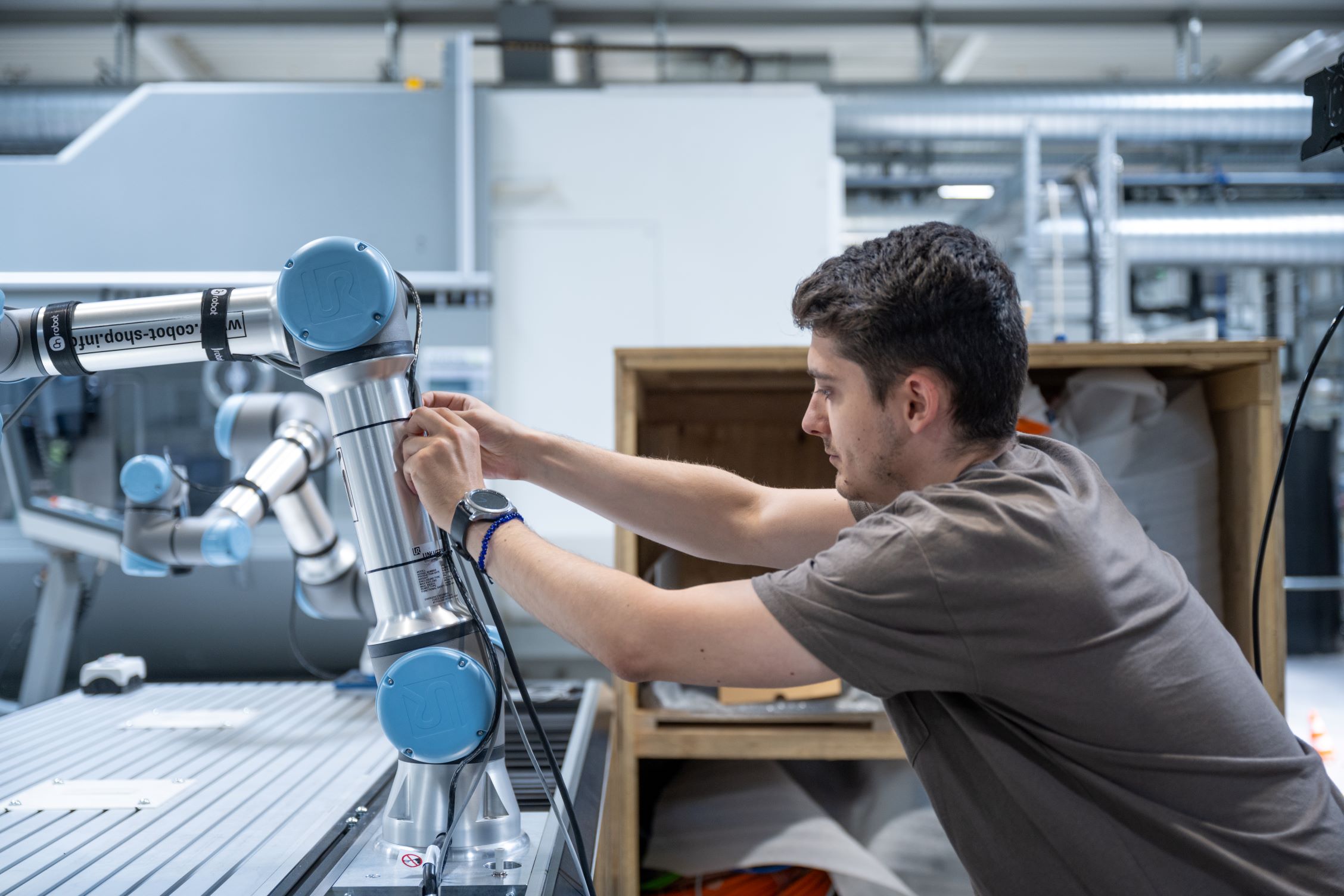

Unser KI-Demonstrator zeigt, wie Maschinelles Lernen Ihr Fachpersonal gezielt unterstützt. Mensch und Maschine überwachen die Bauteilqualität bei der automatisierten Qualitätskontrolle gemeinsam: Zunächst tragen Mitarbeitende die Bauteillänge und Qualitätsanforderungen über eine benutzerfreundliche grafische Oberfläche ein. Zu den Qualitätsanforderungen zählen beispielsweise die Anzahl und Größe von Beschädigungen (z. B. Kratzer) auf der Oberfläche. Durch die manuelle Eingabe lässt sich das System auch an unterschiedliche Qualitätsanforderungen und Bauteile anpassen.

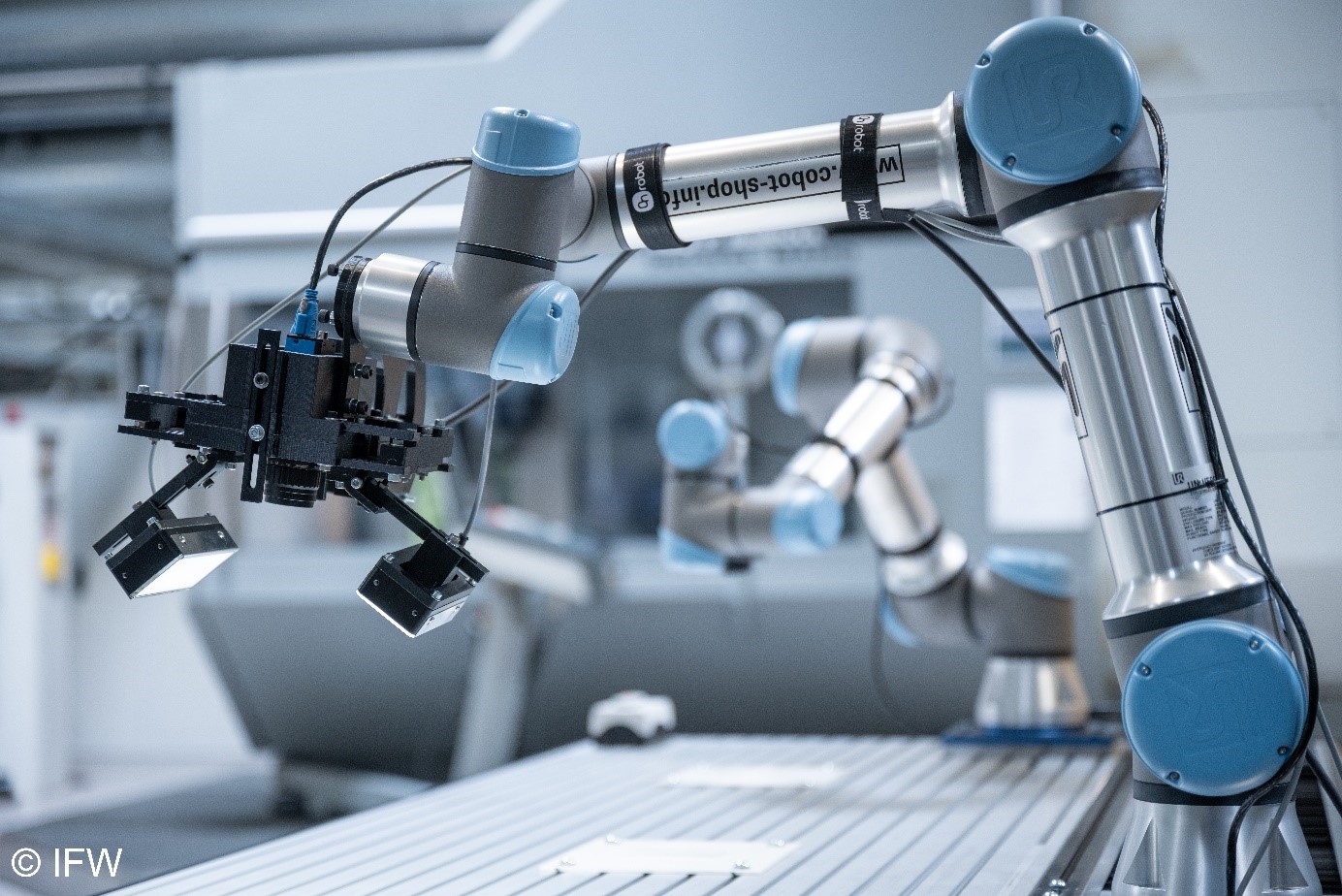

Nach der Eingabe kann die Qualitätskontrolle durch das KI-System gestartet werden. Die Bedienoberfläche läuft dabei als touchscreen-optimierte Web-Applikation auf einem handlichen Tablet. Über eine Schnittstelle wird die Bauteillänge als Eingabeparameter an einen kollaborativen Roboter übertragen. Dadurch bewegt sich der Roboter über die vorab festgelegte Länge, während eine am Roboter angebrachte Kamera Bilder des Bauteils aufnimmt.

Zwei künstliche neuronale Netze analysieren anschließend die Bauteilqualität. Eines der Netze klassifiziert die Oberflächenbeschaffenheit zwischen “in Ordnung” und “nicht in Ordnung”. In einem Test mit 35 Bildern von Oberflächen wurden alle Bilder durch das System korrekt zugeordnet. Das zweite KNN wird zur Objekterkennung eingesetzt. Es gibt die Anzahl, Größe und Position von Beschädigungen auf der Oberfläche aus. Bei einem Test erkannte das System 69 von 81 Beschädigungen. Nicht erkannte Beschädigungen waren dabei vor allem auf schlecht ausgeleuchteten Bauteilbereichen zu finden.

Nach der automatisierten Qualitätskontrolle bereitet das System die Ergebnisse grafisch auf. So finden Bedienerinnen und Bediener alle erforderlichen Informationen zu den Bauteilen auf einen Blick. Sie können nun mit der detaillierten Qualitätsprüfung starten oder das Bauteil direkt in den nächsten Prozessschritt überführen.

KI-Demonstrator in Hannover testen

Sie haben Interesse an unserem kollaborativen Robotersystem? Dann schauen Sie es sich live an. Gerne demonstrieren wir Ihnen die automatisierte Qualitätskontrolle an unserem Zentrum in Hannover. Wenn Sie an der Umsetzung eines ähnlichen Systems für Ihre Produktion interessiert sind, beraten wir Sie gerne. Aufgrund der Förderung durch das Bundesministerium für Bildung und Forschung (BMBF) sind alle unsere Angebote und Schulungen für Sie kostenlos. Sprechen Sie uns einfach an!