Qualitätskontrollen von Bauteilen sind für produzierende Unternehmen unverzichtbar. Abhängig von der Art des Bauteils führen die Kontrollen zu hohen Nebenzeiten. 100%-Kontrollen sind daher oft nicht wirtschaftlich. Hinzu kommt: Qualitätskontrollen können in der Regel erst nach dem Fertigungsprozess durchgeführt werden. Somit ist das Reagieren auf Fehler erst am Ende der gesamten Fertigung möglich – wenn die fehlerhaften Bauteile bereits produziert sind.

Eine mögliche Lösung: Predictive Quality. Bei diesem Ansatz wird die Qualität von Bauteilen mithilfe von KI-Modellen prozessparallel vorhergesagt – anhand hochfrequent akquirierter Produktionsdaten. Somit werden 100%-Kontrollen ermöglicht, Nebenzeiten reduziert und Prozessfehler frühzeitig erkannt.

-

- Predictive Quality – Was ist das?

-

- Welche Daten eignen sich für Predictive Quality?

-

- Wie wird das Künstliche Neuronale Netz trainiert?

-

- Predictive Quality – Welche Unternehmen profitieren davon?

Predictive Quality – Was ist das?

Sprechen wir von “Predictive Quality” meinen wir den Ansatz, die Bauteilqualität prozessparallel vorherzusagen. Dabei wird die resultierende Bauteilqualität aus aktuellen Produktionsdaten abgeleitet, zum Beispiel mithilfe eines Künstlichen Neuronalen Netzes (KNN).

Das Netz erlernt Zusammenhänge zwischen den Produktionsdaten und den erforderlichen Qualitätsmerkmalen von gefertigten Bauteilen. Anhand des Netzes lassen sich wiederum Qualitätsmerkmale für neue Produktionsdaten vorhersagen. Im Bereich der Zerspanung können das beispielsweise Formabweichungen sein.

Welche Daten eignen sich für Predictive Quality?

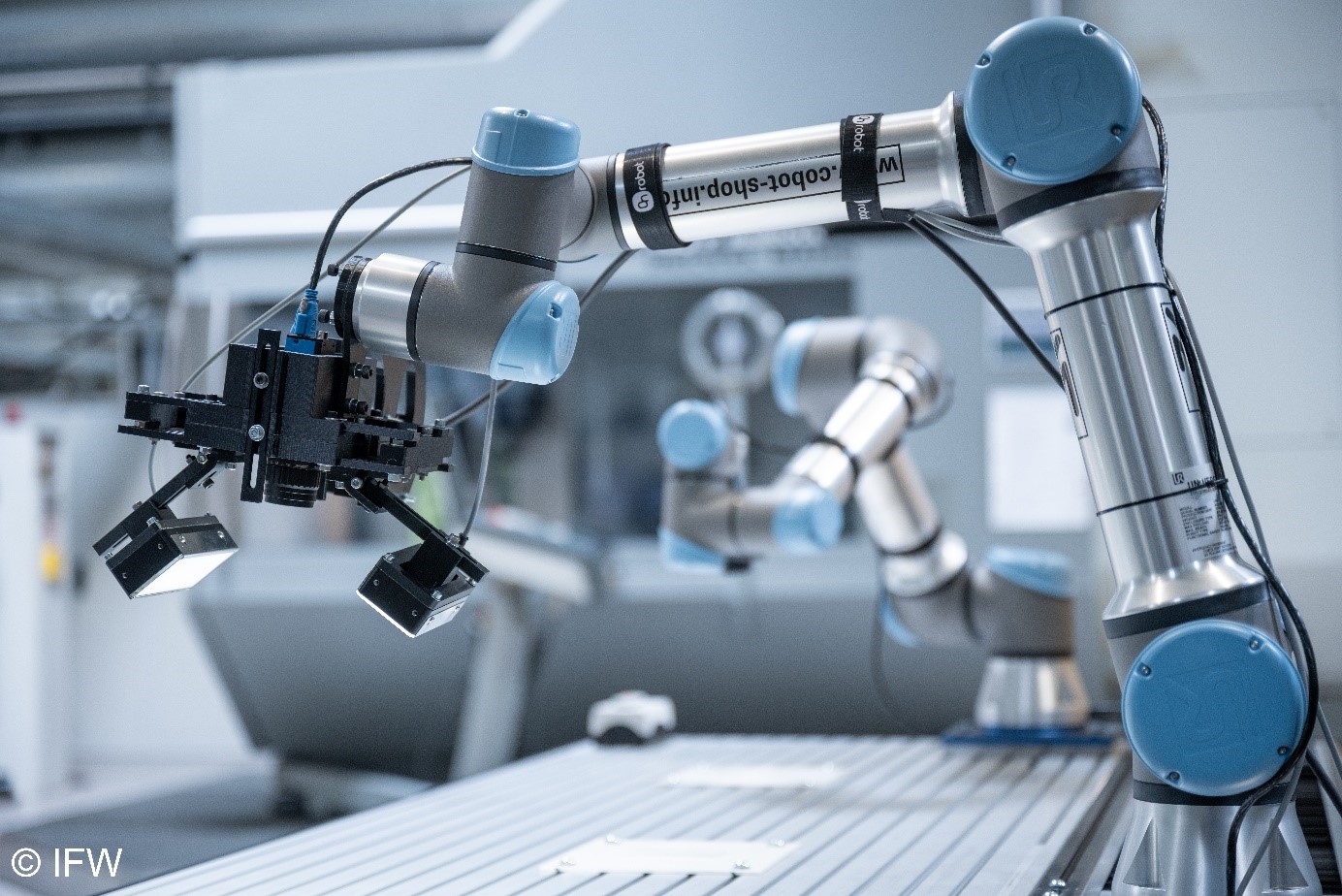

Für die prozessparallele Qualitätskontrolle benötigen Sie zwei Arten von Daten: Ihre Produktionsdaten und Daten zur Beurteilung der Bauteilqualität. Als Produktionsdaten eignen sich im Bereich zerspanender Werkzeugmaschinen insbesondere die Antriebsströme der Maschinenachsen. Diese liegen als maschineninterne Signale ohnehin in der Maschinensteuerung vor. Um auf diese Daten zuzugreifen, können verschiedene Methoden eingesetzt werden.

Die meisten Steuerungshersteller bieten eigene Schnittstellen zur Akquise von Maschinensignalen an. Echtzeitfähige Feldbussysteme wie Profibus oder Profinet bieten die Möglichkeit, maschineninterne Signale hochfrequent aufzuzeichnen. Daneben setzen sich auch offene Standards wie OPC UA oder MTConnect vermehrt durch. Letztere lassen sich in der Regel mit geringerem Aufwand implementieren, weisen jedoch eine niedrigere Abtastfrequenz auf.

Vor der Auswahl der Schnittstelle sollten Sie diese Fragen beantworten:

-

- Welche Schnittstellen bietet die Steuerung?

-

- Welche Daten benötige ich? Lassen sich diese Daten über die jeweilige Schnittstelle abgreifen?

-

- Welche Abtastrate benötige ich, um die Daten auszuwerten?

-

- Wie viele verschiedene Datenströme möchte ich übertragen?

-

- Wie schnell möchte ich auf die übertragenen Daten reagieren können?

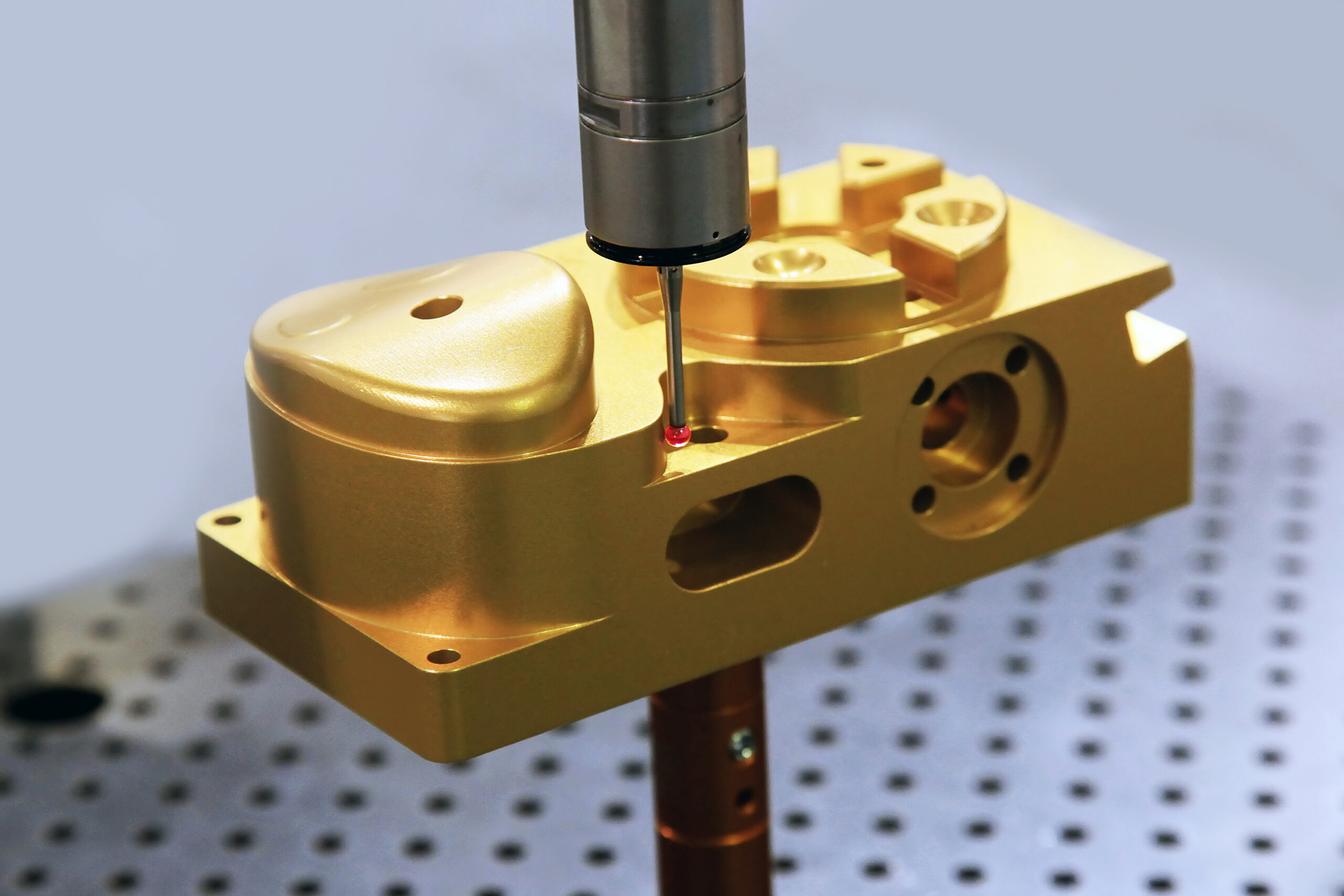

Damit ein KNN für die Qualitätsvorhersage trainiert werden kann, müssen neben den Produktionsdaten auch die Daten der Qualitätskontrolle aufgezeichnet werden. Vor allem CNC-gesteuerte Messmaschinen bieten ein hohes Potenzial: Sie zeichnen Messdaten automatisiert und mit hoher Wiederholgenauigkeit auf und stellen diese für die weitere Verwendung bereit. Jedoch sind auch Daten analoger Messmittel für Predictive Quality nutzbar. Bitte beachten: Die Qualität des verwendeten Messmittels bestimmt die maximal erreichbare Genauigkeit der Qualitätsvorhersage.

Wie wird das Künstliche Neuronale Netz trainiert?

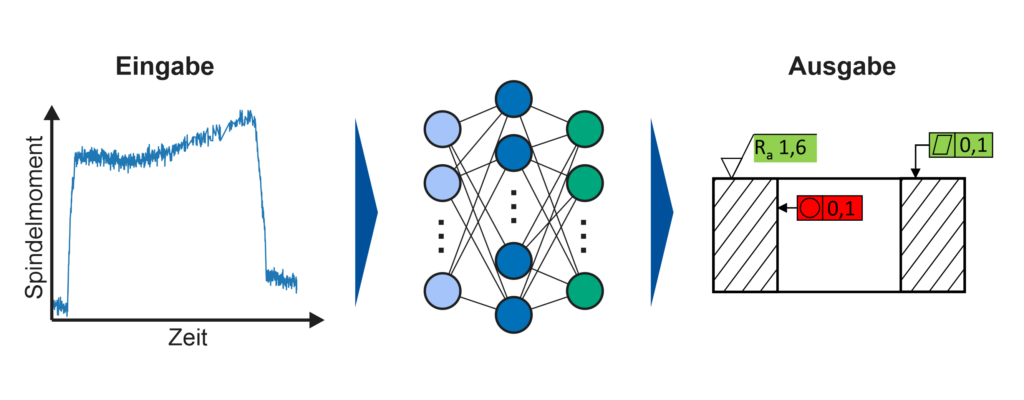

Mit den aufgezeichneten Produktions- und Messdaten trainieren Sie im nächsten Schritt Ihre KI. Das Ziel ist dabei, die Qualität bereits vor der Messung vorherzusagen und so schneller auf Qualitätsänderungen reagieren zu können oder langfristig die Qualitätskontrolle überflüssig zu machen. Künstliche neuronale Netze können auch komplexe Zusammenhänge anhand einer Vielzahl an Daten lernen. Produktionsdaten stellen dabei die Eingangsgrößen und die Daten der Qualitätskontrolle die Ausgangsgrößen des neuronalen Netzes dar (Bild 1).

Bild 1: Spindelmoment eines Fräsprozesses zur Vorhersage von Formabweichungen und der Oberflächengüte des gefrästen Bauteils

Das Training des neuronalen Netzes erfolgt zum Beispiel mithilfe des “überwachten Lernens”. Dabei stellen Sie Ihrem KNN die Ein- und Ausgangsgrößen bereit, um ihm die Korrelationen zwischen den Eingaben und den entsprechenden Ausgaben beizubringen. Diese Korrelationen werden in den Parametern des Netzes gespeichert. Das trainierte KI-Modell ist anschließend in der Lage, für neue Produktionsdaten die zugehörigen Qualitätsmerkmale der gefertigten Bauteile vorherzusagen.

Predictive Quality – Welche Unternehmen profitieren davon?

Qualitätskontrollen von gefertigten Bauteilen sind ein unverzichtbarer Schritt für alle produzierenden Unternehmen. Insbesondere Produktionen, in denen Fertigungsprozesse häufig wiederkehren (beispielsweise in der Serienfertigung), profitieren von Predictive Quality. Das Prinzip lässt sich aber grundsätzlich bei allen Fertigungsprozessen implementieren, um beispielsweise Form- und Lagefehler der gefertigten Bauteile vorherzusagen. Für kleine Losgrößen von häufig wechselnden Produkten ist der Ansatz weniger geeignet. Jedoch kann Predictive Quality auch produktübergreifend bei ähnlichen oder gleichen Formelementen eingesetzt werden.

Wichtig: Vorhersagen durch neuronale Netze erreichen keine 100-prozentige Genauigkeit. Sie können daher Qualitätskontrollen nicht vollständig ersetzen. Dennoch lässt sich mit der ermittelbaren Genauigkeit des Netzes die Toleranz der vorhergesagten Qualitätsgrößen quantifizieren. Diese Toleranz hilft bei der Einschätzung, ob das KNN die Anforderungen an die Qualitätskontrolle erfüllt oder nicht.

Kontaktieren Sie unseren Experten Aleks Arzer für weitere Informationen. Oder bei Interesse an einer Umsetzung in Ihrer Produktion.